Несмотря на то, что первые наземные сканеры появились еще в прошлом веке, пока нет основания утверждать, что технология лазерного 3d сканирования широко используется при проектировании и строительстве промышленных объектов. В качестве главных причин, наверное, нужно назвать пока еще высокую стоимость таких систем и недостаток информации о том, как их эффективно использовать в тех или иных приложениях. Тем не менее, интерес к этой технологии и ее востребованность на рынке геодезического оборудования растут с каждым годом в геометрической прогрессии, а высокая стоимость приобретения все больше компенсируется предложением со стороны поставщиков услуг по сканированию.

Несмотря на то, что первые наземные сканеры появились еще в прошлом веке, пока нет основания утверждать, что технология лазерного 3d сканирования широко используется при проектировании и строительстве промышленных объектов. В качестве главных причин, наверное, нужно назвать пока еще высокую стоимость таких систем и недостаток информации о том, как их эффективно использовать в тех или иных приложениях. Тем не менее, интерес к этой технологии и ее востребованность на рынке геодезического оборудования растут с каждым годом в геометрической прогрессии, а высокая стоимость приобретения все больше компенсируется предложением со стороны поставщиков услуг по сканированию.

В зависимости от целей и задач проекта, технология лазерного сканирования может быть эффективно скомбинирована в проекте с технологиями 3D-проектирования.

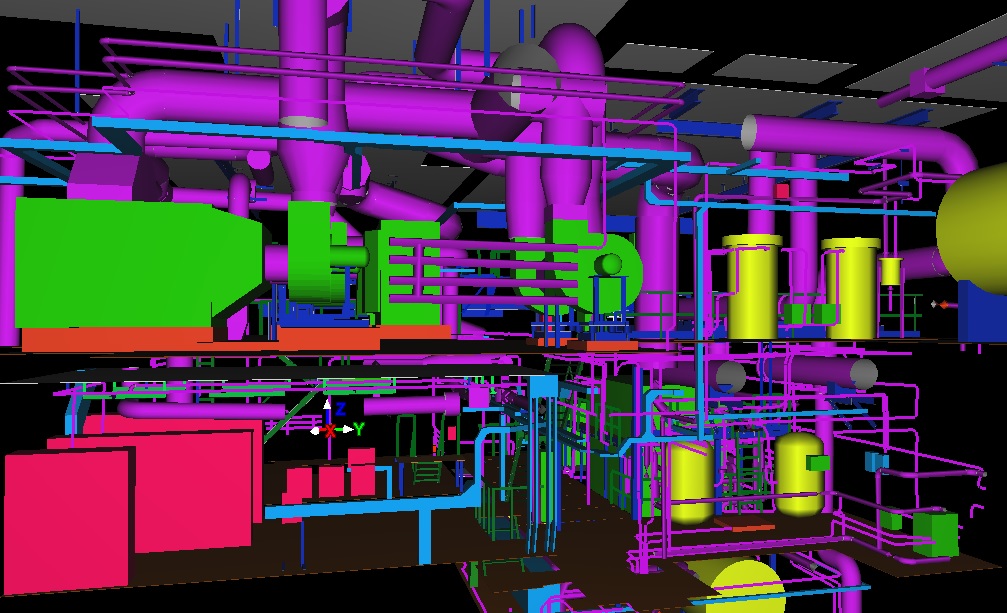

В последнее время проектировщики технологически сложных промышленных объектов все чаще прибегают к использованию интеллектуального 3D проектирования. Из-за высокой детализации 3D модель содержит довольно большое количество информации о форме и параметрах технологического оборудования, а также всей необходимой инженерно-технической информации для формирования и выпуска ПСД и последующих нужд закупки, поставок, строительства и эксплуатации. Как следствие, проектировщики, являющиеся заказчиками обмерных работ, теперь хотят получать в качестве результата съемки не исполнительные геодезические схемы с нанесенными проектными значениями и фактическими размерами отдельных конструктивных элементов, а подробные данные в трехмерном представлении, содержащие объем информации, сопоставимый по детальности с проектной цифровой моделью. Программное обеспечение играет чрезвычайно важную роль в быстрой и эффективной обработке облаков точек, полученных в результате лазерных съемок высокого разрешения.

В современных реалиях в преимущественном большинстве случаев Заказчик – эксплуатирующая организация, которая заказывает весь комплекс работ, от технико-экономического обоснования до пуско-наладки и ввода в эксплуатацию — сталкивается с ситуацией, когда проектная трехмерная модель объекта эксплуатации имеет существенные различия с тем, что фактически построено на площадке. В настоящее время существуют проверенные решения, позволяющие быстро и эффективно получить так называемую исполнительную модель завода или иного сложного инженерного объекта. Вторая задача, с которой чаще сталкиваются проектные организации – это реконструкция и глубокая модернизация уже существующих инженерных сооружений и предприятий непрерывного цикла работы. Существующие технологии позволяют автоматизировать типовые задачи и повысить скорость и качество выполнения разноплановых работ по восстановлению «из бумаги», то есть по имеющейся в наличии в архивах документации, или в условиях отсутствия таковой, интегрированную информационную исполнительную модель предприятия или отдельных ее частей, в зависимости от поставленных задач.

В современных реалиях в преимущественном большинстве случаев Заказчик – эксплуатирующая организация, которая заказывает весь комплекс работ, от технико-экономического обоснования до пуско-наладки и ввода в эксплуатацию — сталкивается с ситуацией, когда проектная трехмерная модель объекта эксплуатации имеет существенные различия с тем, что фактически построено на площадке. В настоящее время существуют проверенные решения, позволяющие быстро и эффективно получить так называемую исполнительную модель завода или иного сложного инженерного объекта. Вторая задача, с которой чаще сталкиваются проектные организации – это реконструкция и глубокая модернизация уже существующих инженерных сооружений и предприятий непрерывного цикла работы. Существующие технологии позволяют автоматизировать типовые задачи и повысить скорость и качество выполнения разноплановых работ по восстановлению «из бумаги», то есть по имеющейся в наличии в архивах документации, или в условиях отсутствия таковой, интегрированную информационную исполнительную модель предприятия или отдельных ее частей, в зависимости от поставленных задач.

Обратимся к описанию процессов восстановления информационной модели. Компания-разработчик ПО для управления жизненным циклом промышленных объектов Intergraph рекомендует использовать модуль трехмерного проектирования Smart3D совместно с программными разработками компании Leica Geosystems, что позволяет получить инструмент для восстановления интеллектуальной 3D модели по облаку точек.

Обратимся к описанию процессов восстановления информационной модели. Компания-разработчик ПО для управления жизненным циклом промышленных объектов Intergraph рекомендует использовать модуль трехмерного проектирования Smart3D совместно с программными разработками компании Leica Geosystems, что позволяет получить инструмент для восстановления интеллектуальной 3D модели по облаку точек.

Решение Leica CloudWorx выступает для Smart3D в качестве программного модуля, встраиваемого в мощную оболочку Intergraph Smart3D. Этот модуль предназначен для работы с облаком точек, то есть получения доступа к базе данных, где облако точек хранится, и дальнейшей обработки облака точек, а также работы с ним внутри ПО Smart3D в качестве «подложки» с целью точного и безошибочного позиционирования объектов, измерений и проектирования. В этой программе, основанной на хорошо зарекомендовавшей себя технологии Leica Cyclone, используется весь инструментарий системы Intergraph Smart3D для выполнения измерений, коррекции данных, визуализации элементов отсканированных трубопроводных структур, построения моделей на основе каталога объектов Smart3D и для составления отчетов.

Упрощенно технология лазерного сканирования выглядит следующим образом. Сначала разрабатывается план проведения работ, проводится процедура лазерного сканирования с панорамным фотографированием объекта. Оставшаяся часть работ выполняется удаленно от объекта. Результаты сканирования проходят первичную обработку и в качестве результата мы имеем облако точек – виртуальную копию реального объекта с миллиметровой детальностью. Зачастую проводится геометрическое моделирование, суть которого заключается в создании векторной модели из облака точек. Результатом этапа является геометрическая твердотельная модель объекта, доступная для импорта практически в любые САПР. Как правило, геометрическая модель используется для реконструкции промышленных предприятий — проектанту важно знать, где и как располагаются существующее оборудование и коммуникации, каковы геометрические параметры помещения. Использование трехмерной модели по данным сканирования на этапе проектирования реконструкции позволяет значительно снизить вероятность коллизий и ошибок на этапе строительно-монтажных работ. В рамках описанного ниже проекта решалась другая задача — сравнение двух моделей, проектной (as-designed) и исполнительной (as-built). Такое сравнение, выполняемое периодически в процессе сооружения промышленного объекта, позволяет вести контроль за качеством строительно-монтажных работ, повысить эффективность управления строительными процессами, что в итоге значительно снижает вероятность нарушения графика строительства и выхода за пределы сметной стоимости.

Другой существенной задачей является управление инженерными данными. Актуальность этой проблемы возрастает с повышением сложности объектов, детализации моделей, ростом количества и способов представления инженерной информации. Для эффективной работы необходимо использование некоторого инструмента, способного «объединить» все данные в информационную модель («as-built»), которая впоследствии будет использована при управлении сложным инженерно-техническим объектом или проектом. К сожалению, зачастую возможности информационного моделирования недооценивается эксплуатирующими организациями. Учитывая ограниченные ресурсы инженерного, административного и IT персонала на объектах, введенных в эксплуатацию, решение задач сбора информации и отслеживания изменений с целью формирования актуализированной информационной модели представляется крайне сложной задачей, особенно с учетом постоянных обновлений, переоборудования, капитальных ремонтов и эксплуатационных изменений конфигурации предприятия.

Проекты нового капитального строительства также сталкиваются с проблемой, связанной с обработкой больших объемов неструктурированной информации, которая регулярно поступает со стороны поставщиков, производителей оборудования и проектных бюро. В случае если данная информация не обрабатывается надлежащим образом непосредственно в процессе ее передачи от подрядчика к заказчику, то она может быть искажена или потеряна навсегда.

Если говорить об инструменте «сбора данных», крайне важно найти такой, который бы позволял организовывать данные с целью обеспечения возможности принятия оптимальных управленческих решений. Именно такой подход позволяет осуществлять навигацию с высокой степенью точности, при этом отображая реальные связи между проектными позициями, в результате формируя интеллектуальную модель объекта эксплуатации.

Реализация описанной выше технологии лазерного сканирования, создания облака точек и геометрической и впоследствии информационной модели позволяет в полной мере ознакомиться с особенностями решения задачи восстановления информационной модели существующего объекта.

Следует обратиться к примеру проекта, иллюстрирующему применение технологии, описанной выше. В 2013 году команда специалистов, куда вошли представители компаний Интерграф (Intergraph PP&M Russia), Триметари (Санкт-Петербург), Навгеоком (Москва), реализовала проект по получению трехмерной информационной модели инженерного объекта (резервной дизельной электростанции 3 энергоблока Ростовской АЭС) на базе технологий лазерного сканирования. В качестве Заказчика выступил ведущий проектный институт в структуре Госкорпорации Росатом — Объединенная компания ОАО «НИАЭП» — ЗАО «Атомстройэкспорт». Основная цель работ — проверить эффективность лазерного сканирования и технологий Интерграф как метода построения “as built” модели при реконструкции существующих объектов, при проектировании новых объектов на базе уже существующих с целью тиражирования проектного решения, на этапе эксплуатации и др.. Необходимо отметить, что авторам неизвестны случаи выполнения аналогичных проектов в России, хотя зарубежные проектные и эксплуатирующие организации давно и успешно используют возможности лазерного сканирования и САПР Интерграф для выполнения этих задач.

В качестве объекта выступала Ростовская АЭС — одно из крупнейших предприятий энергетики юга России (рисунок 4). Энергоблок № 1 находится на этапе опытно-промышленной эксплуатации на уровне мощности 104 % от проектной, энергоблок № 2 был введен в эксплуатацию в 2010 г. Сейчас ведется сооружение энергоблоков № 3 и № 4, пуск которых был запланирован на 2014 и 2017 гг. Выработка электроэнергии составляет свыше 25 млн кВт-час в сутки и около 8 миллиардов кВт-час в год.

В качестве объекта выступала Ростовская АЭС — одно из крупнейших предприятий энергетики юга России (рисунок 4). Энергоблок № 1 находится на этапе опытно-промышленной эксплуатации на уровне мощности 104 % от проектной, энергоблок № 2 был введен в эксплуатацию в 2010 г. Сейчас ведется сооружение энергоблоков № 3 и № 4, пуск которых был запланирован на 2014 и 2017 гг. Выработка электроэнергии составляет свыше 25 млн кВт-час в сутки и около 8 миллиардов кВт-час в год.

Работы по лазерному сканированию проводились на резервной дизельной электростанции энергоблока № 3. Это сооружение имеет 3 уровня, расположенных на отметках от -7 м до +9.6 м.

При планировании работ был утвержден следующий список этапов:

При планировании работ был утвержден следующий список этапов:

— анализ полученной проектной документации от специалистов ОАО «НИАЭП»,

— полевые работы на объекте — лазерное сканирование,

— первичная обработка полевых данных лазерного сканирования — регистрация и геопривязка сканов,

— создание сервиса сферических панорам,

— построение геометрической (неинтеллектуальной) модели,

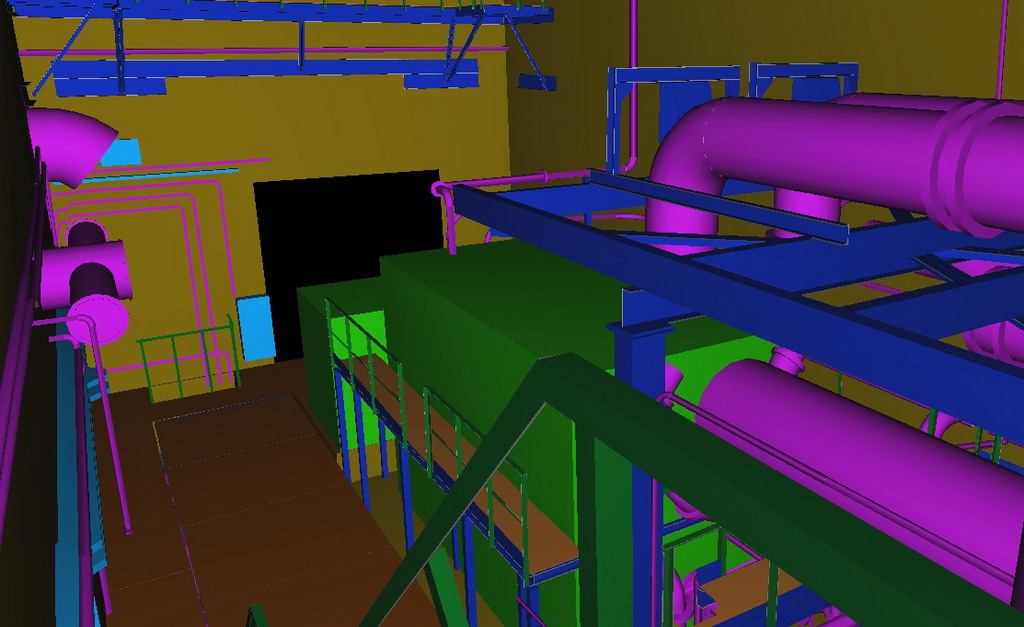

— получение интеллектуальной трехмерной модели объекта эксплуатации (см. рисунок 9)

— подготовка серверной группировки под проект:

— подготовка серверов,

— развертывание и настройка ПО,

— подготовка каталогов для моделирования:

— разворачивание полученных каталогов проекта для дальнейшего использования на этапе трехмерного моделирования,

— непосредственно 3D моделирование 3-ей ячейки здания РДЭС,

— сравнение результатов моделирования с имеющейся в наличии геометрической моделью,

— обработка переданного комплекта документации, структурирование и загрузка данных в систему Intergraph SmartPlant Fusion,

— создание единой интеграционной платформы на базе Intergraph SmartPlant Foundation.

Для выполнения полевых работ по лазерному сканированию использовался сканер ScanStation P20 — последняя модель швейцарского производителя геодезического оборудования Leica Geosystems. Прибор имеет отличные технические характеристики для съемки сложных промышленных сооружений — максимальная дальность 120 м при 18% отражающей способности, точность определения расстояния менее 1 мм, скорость до 1 млн. точек в секунду, встроенная фотокамера. Кроме того, возможность продолжения проекта с выполнением съемки объекта снаружи в холодное время года обуславливала особые требования к «выносливости» сканирующей системы. Показатели сканера P20 – рабочая температура от -20°С до +50°С и пылевлагозащита IP54 – позволяют использовать прибор в суровых климатических условиях.

Для выполнения полевых работ по лазерному сканированию использовался сканер ScanStation P20 — последняя модель швейцарского производителя геодезического оборудования Leica Geosystems. Прибор имеет отличные технические характеристики для съемки сложных промышленных сооружений — максимальная дальность 120 м при 18% отражающей способности, точность определения расстояния менее 1 мм, скорость до 1 млн. точек в секунду, встроенная фотокамера. Кроме того, возможность продолжения проекта с выполнением съемки объекта снаружи в холодное время года обуславливала особые требования к «выносливости» сканирующей системы. Показатели сканера P20 – рабочая температура от -20°С до +50°С и пылевлагозащита IP54 – позволяют использовать прибор в суровых климатических условиях.

Первоначально на объекте был разработан план проведения работ по сканированию, выбран метод регистрации, определены места установки сканера. Непосредственно лазерное сканирование осуществлялось в режиме 360 градусов с панорамным фотографированием объекта. За два дня полевых работ была выполнена съемка с 38 станций. Проведение сканирования осложнялось проводимыми параллельно строительно-монтажными работами на объекте. Достоинства метода — бесконтактность и скорость съемки — позволяют свести к минимуму влияние работ по лазерному сканированию на строительные или эксплуатационные процессы на промышленных объектах.

Первоначально на объекте был разработан план проведения работ по сканированию, выбран метод регистрации, определены места установки сканера. Непосредственно лазерное сканирование осуществлялось в режиме 360 градусов с панорамным фотографированием объекта. За два дня полевых работ была выполнена съемка с 38 станций. Проведение сканирования осложнялось проводимыми параллельно строительно-монтажными работами на объекте. Достоинства метода — бесконтактность и скорость съемки — позволяют свести к минимуму влияние работ по лазерному сканированию на строительные или эксплуатационные процессы на промышленных объектах.

Все последующие работы выполнялись камерально, удаленно от объекта. Первоначальная обработка данных лазерного сканирования — регистрация сканов (объединение в единую систему координат) была выполнена за один день. Результат регистрации — облако точек — является виртуальной копией реального объекта с миллиметровой детальностью (см. рисунок 8). Общее количество точек в финальном облаке составило 1.3 млрд.

Геометрическое моделирование выполнялось в программном обеспечении Leica Cyclone. На работы по созданию векторной модели из облака точек ушло 23 человеко-дня. Несмотря на то, что Leica Cyclone имеет широкие возможности по автоматическому вписыванию графических примитивов в облако точек, работа по моделированию по большей части является ручным и весьма кропотливым трудом.

Геометрическое моделирование выполнялось в программном обеспечении Leica Cyclone. На работы по созданию векторной модели из облака точек ушло 23 человеко-дня. Несмотря на то, что Leica Cyclone имеет широкие возможности по автоматическому вписыванию графических примитивов в облако точек, работа по моделированию по большей части является ручным и весьма кропотливым трудом.

Для загрузки облаков точек и последующей их обработки в Smart3D использовалось следующее программное обеспечение:

• Leica Cyclone;

• Leica CloudWorx for Smart3D;

Файл был загружен в тот же рабочий проект, на основании которого строился объект, что дало возможность совмещения проектной модели и фактических данных (as built). Далее объект был разбит на участки согласно разбивочным строительным осям, после чего мы произвели анализ этих участков на соответствие – с выявлением и протоколированием расхождений. Таким образом, в результате проделанной работы мы получили перечень фактических расхождений, подкрепленных наглядными материалами. Это позволило оперативно устранить обнаруженные несоответствия еще на этапе строительства и сущест-венно повысить качество конечного объекта, добившись в конечном итоге его полного соответствия рабочей документации.

Файл был загружен в тот же рабочий проект, на основании которого строился объект, что дало возможность совмещения проектной модели и фактических данных (as built). Далее объект был разбит на участки согласно разбивочным строительным осям, после чего мы произвели анализ этих участков на соответствие – с выявлением и протоколированием расхождений. Таким образом, в результате проделанной работы мы получили перечень фактических расхождений, подкрепленных наглядными материалами. Это позволило оперативно устранить обнаруженные несоответствия еще на этапе строительства и сущест-венно повысить качество конечного объекта, добившись в конечном итоге его полного соответствия рабочей документации.

Сложно недооценить открывающиеся возможности:

1. автоматическое построение моделей по облаку точек

2. автоматическое определение пересечений модели с облаком точек, например, если модель была построена без учета расположения облака точек объекта.

3. построение новой (несуществующей) конструкции без построения всей остальной модели.

С помощью Cyclone или CloudWorx можно организовать групповую обработку данных. Cyclone работает как клиент-серверное приложение, поэтому можно создать одновременный доступ с нескольких компьютеров к одной базе данных. При этом, все изменения вносимые на одном компьютере будут сразу же видны на других. Подобное свойство значительно ускоряет процесс обработки больших массивов данных.

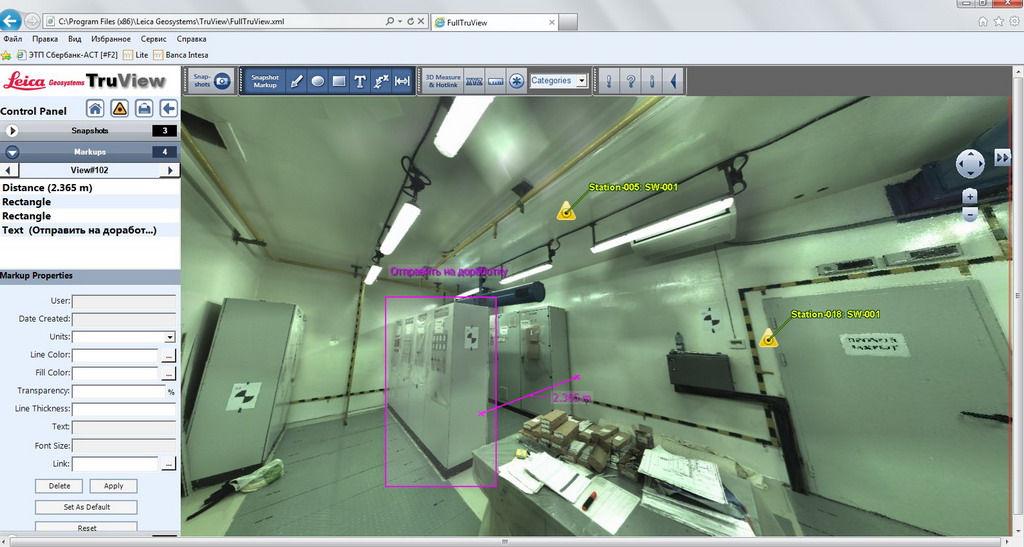

Полученная трехмерная модель объекта и панорамные снимки высокого разрешения, полученные в результате лазерного сканирования, были опубликованы в SmartPlant Foundation— портальное интеграционное ядро комплексного проектирования, решение для управления информационными потоками компании Intergraph.

Полученная трехмерная модель объекта и панорамные снимки высокого разрешения, полученные в результате лазерного сканирования, были опубликованы в SmartPlant Foundation— портальное интеграционное ядро комплексного проектирования, решение для управления информационными потоками компании Intergraph.

Кроме того, в рамках выполнения работ по пилотному проекту специалисты ОАО «НИАЭП» передали порядка 600 МВ неструктурированной документации по 7 разделам проекта в различных форматах. Большая часть переданной документации была в отсканированном виде. С помощью программного продукта компании ABBYY отсканированная документация была обработана, и файлы xml с интеллектуальными данными и исходные документы были загружены в SmartPlant Fusion. Документация в формате dwg, doc, xls и др. была обработана с помощью встроенных инструментов SmartPlant Fusion, и предварительное распознавание с помощью ABBYY не требовалось. В SmartPlant Fusion загруженная документация была автоматически, по предварительно настроенным правилам, структурирована по разделам проекта. Была также настроена классификация проектных позиций по соответствующему стандарту.

SmartPlant Fusion «умеет» обрабатывать различные источники информации, извлекать данные в соответствии с настроенными правилами, и на основе этих данных восстанавливать консолидированную информационную модель. В проекте были использованы различные подходы получения данных. Информация может быть получена из штампа самого документа (например, тип документа и описание из штампа документа), из имени файла (например, в данном проекте это был архивный номер документа), из структуры папок переданного комплекта документации (в проекте на основе структуры папок были классифицированы документы). Система позволяет извлекать информацию по оборудованию и связанной с ним документацией, выстраивать взаимосвязи и осуществлять навигацию между этими объектами. Например, можно, выбрав нужную проектную позицию (насос, задвижку и др.) посмотреть все документы в системе с ним связанные, например, технологическую схему, монтажную схему, спецификации и др. Механизм навигации позволяет перейти с проектной позиции на фотореалистичный панорамный снимок, полученный в результате лазерного сканирования и загруженный в систему, и посмотреть, как смонтировано это оборудование на площадке. Данный функционал поможет сопоставить фактическое состояние объекта с тем, как он отображен в инженерной документации. Удаленный и мобильный доступ для обеспечения полноценной работы осуществляется с помощью Web-портала SPF или инструментальной панели Dashboard.

При демонстрации результатов пилотного проекта специалистам ОАО «НИАЭП», а также представителям других организаций была отмечена востребованность технологий по лазерному сканированию и решению SmartPlant Fusion:

При демонстрации результатов пилотного проекта специалистам ОАО «НИАЭП», а также представителям других организаций была отмечена востребованность технологий по лазерному сканированию и решению SmartPlant Fusion:

— при реконструкции существующих объектов,

— при проектировании новых объектов на базе уже существующих с целью тиражирования проектного решения,

— на этапе ввода в эксплуатацию,

— в процессе эксплуатации,

— для вывода из эксплуатации,

— с целью продления срока службы объекта эксплуатации,

— для мониторинга строительных- монтажных работ,

— для контроля за поставкой оборудования.

Выполненный проект иллюстрирует высокий потенциал проведения работ подобного рода на других промышленных объектах. «ОАО «НИАЭП» признает эффективность применения решений Intergraph для управления информацией. Это позволяет обеспечить безопасность в условиях эксплуатации и снизить стоимость проекта. Мы очень гордимся совместно достигнутыми результатами», — сказал Герхард Сэллинджер, президент Intergraph Process, Power & Marine.

Авторы:

- Аникушкин Михаил, Генеральный директор ООО «Триметари», г. Санкт-Петербург,

- Белецкий Евгений, Руководитель отдела технической поддержки, ООО «Интерграф ППэндМ»,

- Окунькова Евгения, Руководитель проектов, ООО «Интерграф ППэндМ»,

- Серков Святослав, Менеджер по продукту лазерные сканеры, ООО «Навгеоком», г. Москва,

- Cмирнов Сергей, Ведущий инженер, ООО «Интерграф ППэндМ».